Pessoa de contato: Eric Wang

Tel: 0730-8688890Telefone: 15173020676

O email:wangfp@cseco.cn

O email:wangfp@cseco.cn

Endereço: Parque Industrial de Zhongke, Zona de Desenvolvimento Econômico e Tecnológico de Yueyang, Yueyang, Hunan, China

Número Browse:0 Autor:editor do site Publicar Time: 2024-05-07 Origem:alimentado

Um agitador eletromagnético (EMS) é um dispositivo que utiliza campos magnéticos para induzir correntes no metal fundido, criando uma ação de agitação sem qualquer contato físico. Este método é particularmente útil em processos como fundição contínua, onde manter a uniformidade e a limpeza do metal fundido é crucial para a produção de produtos de alta qualidade.

O princípio por trás do EMS envolve a geração de um campo magnético rotativo através de bobinas colocadas ao redor ou abaixo do metal fundido. Este campo interage com a condutividade elétrica do metal líquido, induzindo correntes parasitas que resultam em movimento de fluido dentro do fundido. Essa agitação controlada ajuda a obter uma composição química e uma distribuição de temperatura mais homogêneas em todo o produto fundido.

Agitação eletromagnética afeta principalmente os padrões de fluxo no metal fundido, que desempenha um papel crítico na determinação das propriedades finais dos produtos fundidos. Ao otimizar a dinâmica do fluxo, o EMS minimiza a turbulência que muitas vezes leva ao aprisionamento de impurezas ou à formação de bolhas – fontes comuns de defeitos, como porosidade ou inclusão de escória.

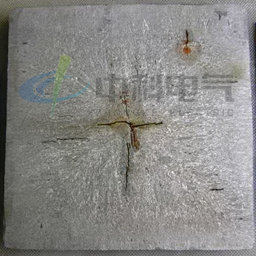

Porosidade: Ao promover um fluxo mais suave e reduzir a turbulência, o EMS ajuda a evitar o aprisionamento de gás no metal em solidificação, reduzindo significativamente a porosidade.

Segregação: A distribuição uniforme dos elementos de liga obtida através de uma agitação eficaz combate problemas de segregação que podem enfraquecer as propriedades mecânicas.

Inclusões: A circulação aprimorada facilita melhor remoção ou dispersão de partículas não metálicas, diminuindo defeitos relacionados à inclusão que comprometem a integridade estrutural e o acabamento superficial.

Em vários setores – do automotivo ao aeroespacial – os fabricantes documentaram melhorias substanciais após incorporarem agitadores eletromagnéticos em suas linhas de produção. Por exemplo, uma fundição de alumínio relatou uma redução de 40% nas taxas de sucata devido à diminuição da porosidade em seus produtos fundidos sob pressão após a implementação de um sistema EMS.

As tendências futuras sugerem aplicações ainda mais amplas à medida que os avanços continuam a surgir. Espera-se que inovações como a integração de sistemas de monitoramento em tempo real com EMS proporcionem um controle ainda maior sobre as condições de fundição, reduzindo ainda mais as taxas de defeitos e melhorando ao mesmo tempo o limite de escoamento e a qualidade da superfície.

Concluindo, os agitadores eletromagnéticos oferecem uma solução poderosa para reduzir defeitos em produtos metálicos fundidos, refinando a dinâmica do metal fundido durante os processos de solidificação. À medida que as indústrias adoptam cada vez mais esta tecnologia, podemos antecipar não só uma melhor qualidade dos produtos, mas também práticas de fabrico mais sustentáveis devido a maior eficiência de rendimento e redução de desperdícios.